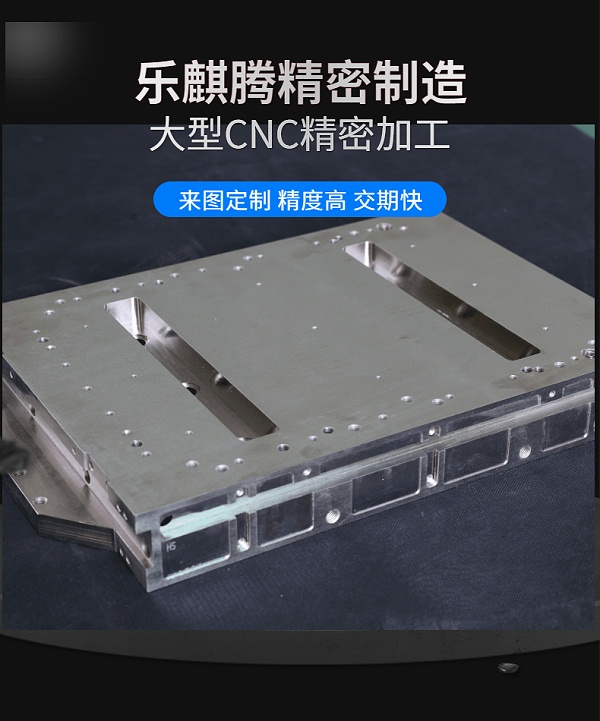

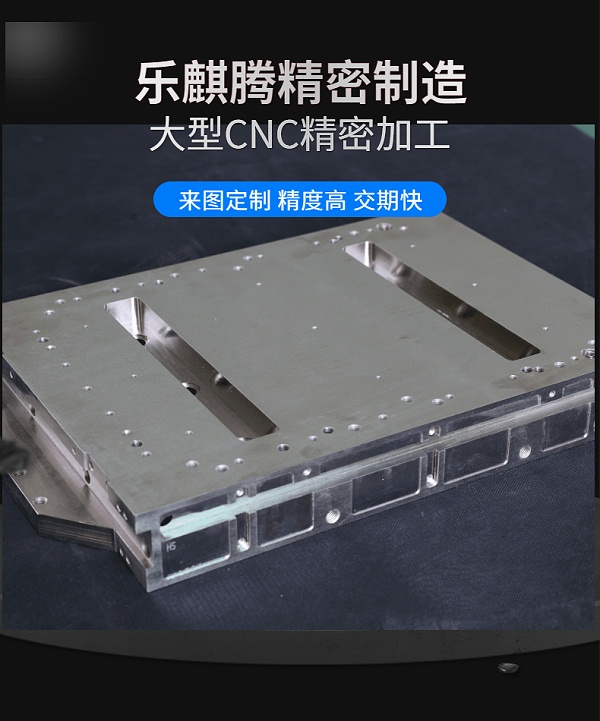

东莞市乐麒腾精密制造有限公司联系电话13925512961,集加工制造、服务于一体的广东CNC加工,东莞 CNC加工,深圳 CNC加工的加工厂 ,通过ISO体系认证,品质更有保障。承接广东珠三角地区业务,联系电话 13925512961

<="">

<="">

CNC加工在加工过程中会出现一些误差,一般主要有以下七大误区

1.工具的制造误差和磨损

CNC加工刀具加工过程中的制造误差,安装误差和磨损都会影响工件的加工精度。在切割过程中,切

削刃,切削表面以及工件和切屑产生强烈的摩擦,从而导致刀具磨损。当工具磨损达到一定值时,工

件的表面粗糙度值增加,并且芯片的颜色和形状改变,伴随着振动。刀具磨损将直接影响切削生产率

,加工质量和成本。

2夹具错误

CNC加工的夹具误差包括定位误差,夹具误差,夹具安装误差和刀具设定误差。这些误差主要与夹具的

制造和装配精度有关。

数控加工精度并不完美,只要将误差控制在一定区域内,就不会对工具制造误差和磨损。

3.定位错误

定位误差主要包括参考未对准误差和定位子制造误差误差。在机床上加工工件时,必须选择工件上的几

个几何元素作为加工的定位参考。如果使用选定的定位参考和设计基础(参考用于确定零件图纸上的表

面尺寸和位置)。如果发生未对准,将产生参考未对准误差。工件定位表面和夹具定位部件一起形成定

位对。定位位置不准确,并且由定位对之间的匹配间隙引起的工件的大位移称为定位。制造不准确性

错误。定位和制造中的不准确误差仅在使用调整方法时产生,并且在试切过程中不会发生。

4.处理原理错误

CNC加工的主要误差是由于近似加工运动或近似刀具轮廓引起的误差。由于加工原理有误,因此称为

加工原理误差。只要主要误差在允许范围内,这种类型的处理仍然是可行的。

机床的几何误差

机械制造制造误差,安装误差和使用过程中的磨损直接影响工件的加工精度。其中包括机床主轴旋转

运动,机床导轨直线运动和机床传动链误差。

5.调整错误

在每个加工过程中,始终以某种方式调整过程系统。由于调整不可能准确,因此产生调整误差。在加工

系统中,通过调整机床,刀具,夹具或工件来确保工件和刀具在机床上的相互位置精度。当机床,刀具,

夹具和工件毛坯的原始精度满足工艺要求而不考虑动态因素时,调整误差在加工误差中起决定性作用。

6.测量误差

在加工过程中或加工后测量零件时,测量精度直接受测量方法,量具精度,工件和主客观因素的影响。

在一定程度上可以避免上述七种加工误差,因此需要加工加工的操作人员可以更仔细,更仔细地测试在加

工过程中可能导致加工误差的六个加工过程。在加工操作之后,可以更好地降低加工误差的影响。

<="">

<="">

<="">

<="">

<="">

<="">